新聞中心

NEWS CENTER

對掛車后橋而言,很多車主認為它結構簡單,技術含量不高,其實不然。作為一種從動橋,雖然掛車后橋的設計復雜度不如驅動橋,可卻承擔著車輛的承重、制動、行駛等性能,直接關系到行車安全。

生產出一根掛車后橋很簡單,生產出一根性能優良的掛車后橋卻很不簡單。拋開前端的繪圖設計,以及生產過程中的原料檢測、強度/精度檢測、疲勞測試、沖擊試驗、鹽霧試驗等質檢步驟,單單是生產環節,就要經過十幾道生產工序。

接下來,大榮車橋就帶領各位走進車橋生產車間,看看掛車后橋是如何從原材料變成成品的。

原料切割

大榮車橋選用的原材料是20Mn2的高強合金無縫鋼管,根據車橋種類的不同,壁厚從9mm-22mm不等。原料切割就是要根據圖紙要求,將原材料切割成便于加工的長度。

熱旋軋

熱旋軋的作用主要是兩個:一是從外觀方面,初步加工出軸頭的雛形,為后續一系列的粗加工、精加工等提供一定的基礎;其二是內里方面,改善鋼管的力學性能,充分避免鋼材冶金質量不佳,影響成品的組織力學。

當原料冶金質量不佳的時候,會存在大量的非金屬雜質,當其以連續、聚集、網絡、串聯狀存在時,就容易引起局部基體金屬的連續性割裂,塑性和強度就會降低,后續的加工中容易形成顯微裂紋或內部銳角,最終導致應力集中、疲勞失效。

通過熱旋軋可以將原料晶粒內部的針狀先共析鐵素體擊碎,使魏氏組織得到顯著改善,減弱原料的塑形抗力和變形能量消耗,減少或消除鑄造缺陷,為成品剛度提供堅實的基礎。

冷推方

冷推方是制造方形軸管的關鍵步驟,可以將圓形的軸管加工成方形。

由于無縫鋼管的纖維方向為軸向,為了防止推方過程中原料邊角產生裂紋,大榮選擇的是液壓慢速成形裝置,同時為了盡可能地減少推方力和保障成形的穩定性,綜合原材料的厚度,采用多組推方滾輪漸進的推方成形方式。

淬火

淬火是鋼材加工過程中常見的處理工藝。大榮全自動式淬火機床,極大減少了人工的干預,操作精度更高。

淬火的過程中,鋼材內部的奧氏體含量會逐漸增加,之后通過水冷卻,奧氏體會轉換為馬氏體,這就是淬火工序想要得到的產物,由于它含碳量極高,因此性質上十分堅硬,對于車軸的剛度和強度具有十分關鍵的提升作用。

保溫回火

保溫回火跟淬火密不可分。剛才我們提到,淬火之后可以得到馬氏體,可剛剛轉換完成的馬氏體穩定性是比較差的,還會產生一部分的奧氏體殘余,一旦遇到適宜的條件,就會產生轉變,引起車軸變形。

另外,淬火后的車軸內部一般會殘余較大的熱應力和組織應力,往往喜歡分布在邊邊角角或者一些孔眼的位置,如果不及時消除,也容易導致車軸變形或開裂。

這時候就要及時進行保溫回火,大榮車橋的保溫回火工序可以充分減小或消除淬火內應力,提高軸體延性和韌性。

拋丸噴砂

噴砂工序的作用主要是三個,其中最明顯的一個是表面清理作用,經過前面的熱處理,車軸表面會殘余一些金屬毛刺或氧化層,通過噴砂處理可以起到一個很好的清理作用,提高車軸光潔度;

其次,噴砂可以改變車軸的物理機械性能。噴砂機的原理是將一個個小沙粒高速噴射,對車軸表面形成一個沖擊和切削作用,增加車軸表面的硬度,提高耐磨性和抗疲勞強度;

另外,噴砂也可以為后續的噴漆工序打基礎,經過噴砂的車軸,表面會存在一些沙粒擊打后的凹點,后續進行底漆或面漆噴涂的時候,可以增強附著力,不容易出現掉漆,增強車軸防銹能力。

校直

校直的作用是矯正車軸在生產加工過程中所產生的各種彎曲,尤其是在熱調質處理的過程中,雖然強韌度提高了,可仍無法完全避免車軸出現細微的、肉眼無法識別的彎曲現象。

如果不通過校直工序使其恢復變形,說實話外觀上是看不出來的,但是在使用中會影響軸梁或軸端零部件在使用中的應力分布,輕則產生車身震動、行駛不穩,重則導致車軸裂紋或直接斷軸,影響行車安全。

大榮車橋采用的是自動化多點校直機,可自動矯正車軸在加工或熱處理過程中出現的各種彎曲現象,為成品的加工精度提供基礎。

底漆噴涂

底漆的主要作用是防銹。我們都知道,車橋是安裝在底盤上的,路面上的砂石、塵土、雨水甚至是用于化雪的鹽,都會對車橋的漆層產生侵蝕作用。

噴一層底漆,可以提供隔離、防潮、防氧化、防腐蝕的作用,同時也可以為面漆打下一個好的基礎。

數控機床加工

數控機床加工主要針對軸頭部位,給后續軸頭上安裝的輪轂、軸承、制動鼓等零部件提供安裝的基礎,是等同于高樓大廈地基一樣的存在。

加工精度越高,就越能為后續的裝配精度提供保障,避免輪端零部件出現不必要的摩擦損耗,提高輪端系統的運行可靠性,保養周期也就越長。

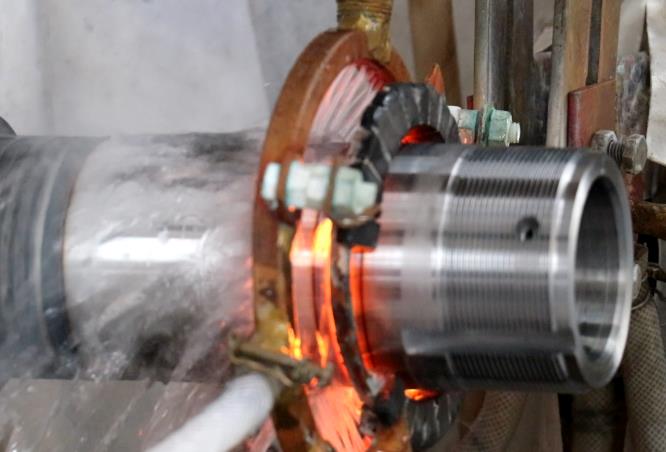

中頻感應處理

中頻感應處理屬于一道強化工藝,主要針對的是軸頭部位。車軸軸頭用于連接軸承、輪轂等關鍵配件,想要在高速運轉狀態下保障各配件的性能輸出穩定,軸頭的強韌度至關重要。

大榮中頻感應處理采用的是非接觸式熱處理強化技術,通過鍵入中頻電流形成交替變化的電磁場,通過感應線圈將交流電傳輸到軸頭,形成同頻率的感應電動勢,加熱迅速,透熱深度大,內外溫差小,溫度場均勻,不但可以更大程度地提升車軸的強度與韌度,還對其磁性、抗蝕性、抗氧化性等起到積極作用,提高其安全性、穩定性,延長軸體的使用壽命。

自動化焊接

在車橋的生產過程中,焊接工作主要用在制動底板、球面軸承、氣室座等零部件的焊接上。焊接完成后,就可以得到車軸焊接半成品。

大榮車橋的焊接工序均采用機器人自動焊接,運用激光尋位系統,跟蹤和識別焊縫的位置,保障焊縫的一致性、美觀性和牢固性,焊接質量更穩定。

面漆噴涂

面漆就是我們平時看到的車橋成品的顏色,一般以黑色、灰色居多,也有客戶要求噴涂紅色、綠色、銀色或其它顏色,這個都是可以定制的。

通過噴漆、烘干一體化的生產線,可以減少漆面干燥的過程中接觸到的來自空氣中的各類灰塵污染,噴漆的質量和效果能得到更好的保障。

成品裝配

裝配需要在焊接半成品的基礎上,安裝輪轂、制動鼓/制動盤、內外軸承等部件,得到成品車橋。

裝配精度主要包括零部件間的尺寸精度、相對運動精度、相互位置精度、接觸精度等,其中尺寸精度又包括配合精度和距離精度,而裝配工序的精度控制,主要分兩點:零部件自身的精度和裝配技術的精度。

為了更好地保障零部件的精度,大榮車橋選擇外購配件,比如軸承、輪轂、制動鼓等均選擇國內實力品牌,在各自領域中名列前茅。一方面,這些品牌在配件行業深耕多年,質量經過了市場的洗禮與檢驗,具備相應的質量保障能力;另一方面,配件到貨后,大榮還要對其強度、精度等進行一系列的檢測,合格后方能予以投用,給質量再添一層保障。

裝配技術精度上,大榮車橋選擇了自動化裝配線,搭配高精度的導向、定位、進給、調整、檢測等儀器,在高度的重復性裝配任務中,保障裝配工藝的高精度和一致性,充分減少或降低不合格率。

如你所見,想要制造出可靠耐用的車橋要經過數道工序,任何一個工序都需要穩定的操作,然后跟各項質量檢測環節相互配合、相輔相成,共同鑄造起成品車橋的質量基石。